商铺名称:东莞市吉轩自动化喷砂设备有限公司

联系人:朱少伟(先生)

联系手机:

固定电话:

企业邮箱:15007693168@163.com

联系地址:东莞市大朗镇美景西路208号

邮编:523833

联系我时,请说是在汽配名企网上看到的,谢谢!

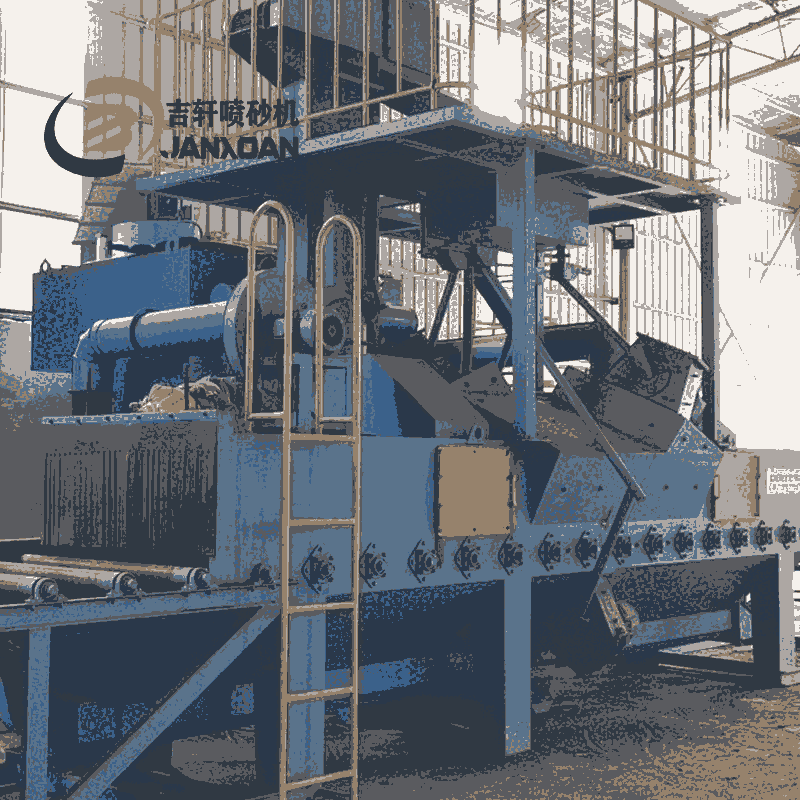

通过式抛丸机抛丸设备

●?通过系统采用通过发明英国的 RENOLD?技术设计制造;

●?抛丸室体共 10?台抛丸器的布置,坐标位置采用(Computer?Aided

Design)三维动态抛射仿真后确定,确保抛丸器可以覆盖整个工件;

本方案工件直接进入抛丸室进行清理,工件清理时不停顿,大大提高工作效率,有工件进入抛丸,无工件进入不抛丸;

●?引进德国技术生产的 BQ034?抛头,其性能稳定,外观美观,使用寿命是一般国内生产的四倍以上。

●?分离装置采用目前最实用的螺旋布料满幕帘流幕式丸渣分离器,分离效率可达 99.5%,在分离器储存仓内部装有料位仪,随时控制所有抛丸器的物料均匀。

●?采用 PLC?处理器控制气动控制阀,有效控制抛丸器开、停时间,避免抛丸器无效空抛,节约能源,提高室体护板、抛丸器等易损件寿命。

●?配有大流量除尘排风系统,使清理室体始终保持一定的负压,从而循环室体内的气流冷却室内空气以及的温度,使抛丸达到效率强度。

●?采用先进的美国 PANGBORN?设计技术,从而使机器外貌构思新颖,操作使用及维修十分方便。

●?所有运转部件电气控制部分采用手动系统控制并且相互联锁,避免工人误操作或其它原因导致设备重大故障发生,方便检修。

二、?工作流程

工件由人工不停地通过上、卸料交予通过输送辊道。放好后匀速通过室体清理除锈。

●?丸循环过程:高效抛丸→集中下仓→纵向螺旋输送器→横向螺旋输送器→提升机→上横向螺旋输送器→分离器分离→分离器储存→控丸阀→导丸管→抛丸器抛出→继续循环

●?通风、除尘系统排放过程:

A\分离器粉尘→风管→主风管→除尘器→风机排放

B\抛丸室粉尘→主风管→除尘器→风机排放

四、主要性能、结构原理

本生产线由通过辊道输送系统、抛丸室、前后密封室、循环系统、除尘系统及全自动控制系统等组成。

??4.1、本机工件输送系统由输入辊道、室体辊道、输出辊道、链条和链轮、调速减速电机装置组成,采用摆线针轮减速机,负载能力强等优点。

所有辊道均由厚壁无缝钢管经切削加工制成,并由带座的球面轴承支承。轴承座上装有直通式油杯,以便定期润滑。

该系统由两台变频调速电机驱动,使辊道运行速度保持在0.5~4m/min之间。

室内辊道外套高铬耐磨护套及限位环,高铬耐磨护套用于保护辊道,承受打击,限位环可使工件按预定的位置运行,防止跑偏,造成事故。

使用时根据工件的清理效果调整输送系统的速度,由慢速向高速缓步调整,以达到优质的清理效果和良好的经济性能。

清理室及前后副室的带座轴承的密封采用耐磨轴瓦、迷宫盘、聚氨酯密封圈、轴承垫板及外置密封罩等多级密封,以实现防砂、防尘、防磕碰,提高轴承的使用寿命。

4.2、抛丸清理室

抛丸清理室由钢板、型材合理的框架结构,主体由橡胶门帘、抛丸室体等。

橡胶门帘与主室之间的隔舱装有两道高强耐磨密封皮,有效防止飞溅也给抛丸引起的大量粉尘提供了一个密封舱便于除尘,在室体顶部设有除尘出口可以有效及时地排除粉尘。

主清理室体式整台设备的核心部位,该机装有 6 台高效抛丸器, 在三维立体 CAD 辅助下较大地减少了的空抛和相互残杀。室内墙壁均布有Mn13?护板,护板相互间的缝隙铸有台阶交错,护板固定选用高强度螺栓外部是耐磨合金六角螺母,彻底防止接触室体外框架破坏室体伤人。所有抛丸器也避免正对迷宫位置,并且没有相对抛杀的现象,确保了运行的经济性能和运行稳定性。

由于输送螺旋并非耐磨合金制作,为避免螺旋叶片和芯轴遭到高速飞溅的杀伤,在抛丸室体底部仓板汇集处装有“∩”形护板, 护板的下端为 W 锯齿形用于通过掉落的,这样确保了螺旋的使用寿命。

隔舱室体内为防止工件或较大的异物进入丸料循环系统造成堵塞、卡死现象,在两个辅助室体的下仓底部装有优质筛网,有效防止杂物进入螺旋。

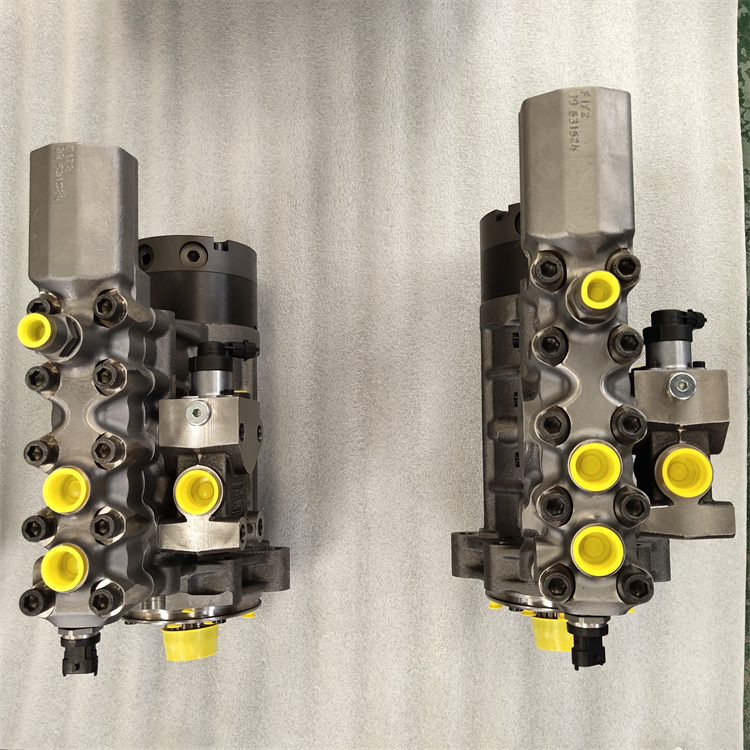

4.3、丸料循环系统

丸料循环系统由纵向螺旋输送机、横向螺旋输送机、斗式提升机、BE 分离器、检修平台系统、丸料气控阀、导丸管及德国技术 BQ034 高效抛丸器等组成。

设备运行时大量的经过高速抛丸器抛出清理工件,大部分直接掉落在室体下仓板上,另外小部分被工件带出抛丸室,最终全部集中于仓底的螺旋输送器内。经过纵向螺旋输送机输送至横向螺旋输送机然后输送至斗式提升机的下端装料口,再由斗式提升机将丸料及杂物提升至全机最上部,由出料口抛向上部横向螺旋输送器最终均匀地洒向高效 BE 风力分离器的帘幕分丸区,经 BE 分离器风力分选后处理后,灰尘和杂物与洁净的丸料分离,洁净的丸料进入储料斗储存, 再经过控丸阀打开时供抛丸器继续使用。

?

4.3.1、纵向、横向螺旋输送机(光电检测、防止堵塞)

机由芯轴、端板、带座轴承、防尘装置、驱动部件、螺旋壳体及各种紧固件组成。

引进德国 USF?的先进技术,芯轴采用优质的壁厚为 8mm 冷拔无缝钢管与 45#钢芯轴(经过调质)焊接后再进行精加工,充分保证了整体的同轴度。螺旋叶片选用既有一定硬度又有相当韧性的低锰钢板冷拉制作,与芯轴焊接后均经过一定的时效处理。

为防止螺旋工作时弯曲现象影响正常工作,螺旋壳体两端的轴承采用自润调心轴承,芯轴与轴承组装有止顶螺栓限位,同时轴承与端板之间装有密封垫,完美的设计给机件稳定的运行打下了良好的基础。

纵、横向螺旋输送机的传动部分为链轮、链条变速传动,驱动选型为摆线针轮减速机构减速器驱动,其间各传动件及电机完全满足螺旋输送器带负荷启动的扭矩功率。

螺旋输送器主要用于收集室体下仓内的和部分杂物,该螺旋双向输送,将所有物料集中于一点经过导丸斜坡送入斗式提升机。

采用光电检测,以避免链条断裂造成输送机堵塞及动力烧坏。

4.3.2、斗式提升机(光电检测)

?皮带斗式丸料TD提升机由壳体、皮带、丸料斗、主动滚轮、从动滚轮、带座轴承、皮带张紧装置、轴装减速器及各种紧固件组成。

采用德国 USF 的先进技术将提升机的壳体采用分段式钢结构,各联结位置装有密封胶板,防止灰尘和丸粒的泄露。驱动装置设在提升机的上部,采用精确的链条传动提升机上部的调整装置可以保证提升机皮带适度的张紧。特殊结构的提升机皮带配有彼此适当的间隔距离的斗子,在提升机的中间部位设计了防晃动阻尼板,杜绝工作不平稳导致提升带的拉伤和过渡磨损。

为了保证工作时输送胶带不打滑,滚筒被制作成鼠笼型,这样既提高了提升胶带与带轮间的磨擦力,避免了老式光皮带轮的打滑现象, 又降低了提升皮带的预紧力,延长了提升胶带的使用寿命。

轴承与箱室体墙壁之间迷宫设计,同时装有羊毛密封垫防止灰尘和进入轴承,运行可靠。

为便于检修在提升箱体侧面设有检修观察窗口,与地面相平处制有加料斗为操作人员将来的补加丸料和检修提供了方便。

斗式提升机的作用是将用过的丸料及一些杂物提升到整机丸料循环的点, 从出料口抛送到分离器。

提升皮带从动轮采用高度精准测速检测装置,当提升机主动轮的速度大于从动轮速度的 5%即表示提升皮带打滑。此时系

统会自动报并提示“提升皮带打滑故障”,以防止皮带打滑导致纵向螺旋和横向螺旋的堵塞造成循环系统故障。

4.3.3、BE?分离器(光电检测)

引进英国?SPENCER?公司技术制造的“BE”型高效率,大容量丸料分选器,结构合理,丸料分选性能优越。

分离器主体结构有帘幕装置、风选区、筛网区、储料仓、灰仓。

分离器工作时由上部横行螺旋将含有一定粉尘的成一字排开输送,在分离器上部基本均匀地洒向帘幕区的帘幕导滑淌板,经过预先调整好的限量门下落,下落时便形成比较均匀的瀑布帘。同时由于除尘系统的抽吸,

气流由分离器的前端窗口经过帘幕区不断进入除尘风管,这样中的小颗粒粉尘便随气流飘走,而颗粒稍大的粉尘和破碎的因收到气流的影响比完好收到的干扰大,也随气流飘移一段时间后最终还是向下自由落体,这些粉尘飘落的仓体就是灰仓。完好因为受到气流的影响极小所以还是几乎垂直自由落体,当然先经过过滤筛网然后集中于储丸仓内再用。

其特点为:

(1)通过调整限量门的位置,可以实现均匀厚度和流量的丸料流;

(2)为提高风选分离的效率,分离区落差高度经过适用自由落体运动与分离风量形成的干扰因素决定,为有效分离丸料和杂物提供了充足的空间;

(3)风选控制板设在区内,简易灵活;

(4)两个分离板的调整,可以高效地分离微粒物和临界尺寸丸料;

(5)可以更换的筛网实现大的杂物截留;

(6)破碎的彻底隔离只有完好的丸料才可以流入储丸斗中。

分离器的储丸仓位于BE 分离器下面,储存经分离器分选过的丸料。储丸斗与检修平台焊接在一起,储丸斗下部有 8?个导流管口,其中一只为导出粗的粉尘和破碎的所用,下部接有钢丝软管延伸至地面, 用户可由此收集粉尘、碎丸。其余的 6?只导丸管则与丸料控制阀连接, 分配分离处理后的优选。

4.3.4、检修平台系统

检修系统主要由检修平台、平台踏梯、除尘检修工作台组成。

检修平台采用优质槽钢框架成型,蒙上防滑钢板,周围全部采用钢管参照相关标准制作防护栏。踏梯路径由地面到辅助清扫室体顶部,再有室体顶部上踏梯到检修平台上,整个路径伴有防护栏安全方便。检修平台安装时与 BE 分离器和提升机结构一体,由斜撑网架结构,分离器的重力由立柱支撑,并可以实现平台上维修 BE 分离器和提升机上部。

除尘器设有单独的专用检修工作台,主要方便将来除尘脉冲系统修理,以及滤筒的更换方便。

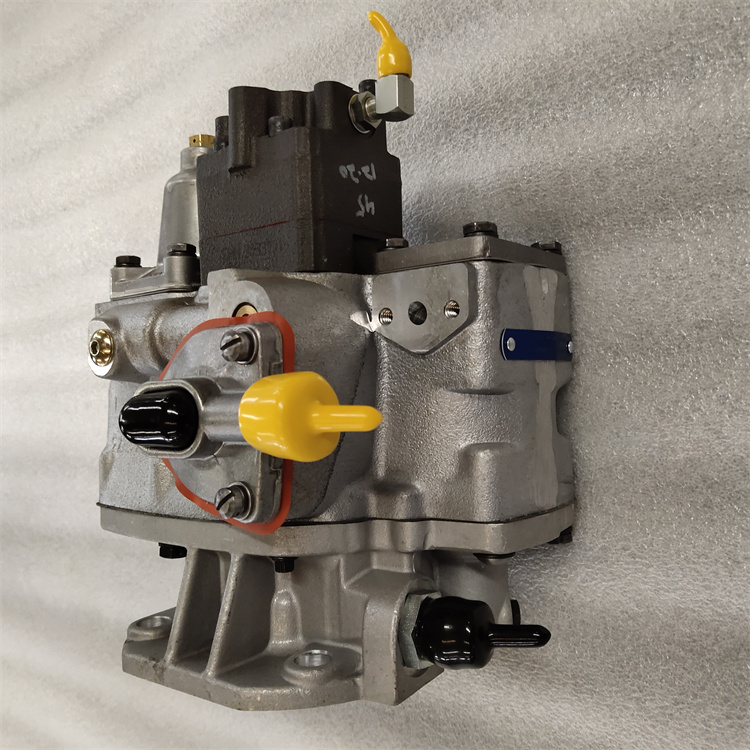

4.3.5、丸料控制阀器

气控自动丸料控制阀器是采用维尔贝莱特公司技术制造的,结构紧凑,动作灵活。通过气缸和电磁阀实现启闭闸阀,阀门动作原理为扇形板摇摆式,当工件进入和离开抛丸区时通过气动臂带动扇形板的摇摆来启闭闸阀。对进入抛丸器丸料流量的控制,在阀块动作的圆周弧度范围尾部装有止顶螺栓,通过调节螺栓改变进入抛丸器丸料的多少。

丸料控制阀器直接安装于分离器储丸仓的底部,一般形成均匀对称布置,避免储存量不足时过早的出现偏量。

丸料控制器与抛丸器之间丸料的输送采用无缝钢管法兰连接, 密封好,拆卸方便。在气动阀的上方设有手动闸阀,便于维修气阀时无需排出分离器内储存的。控丸阀耗气量:0.2~0.3 m3/min;

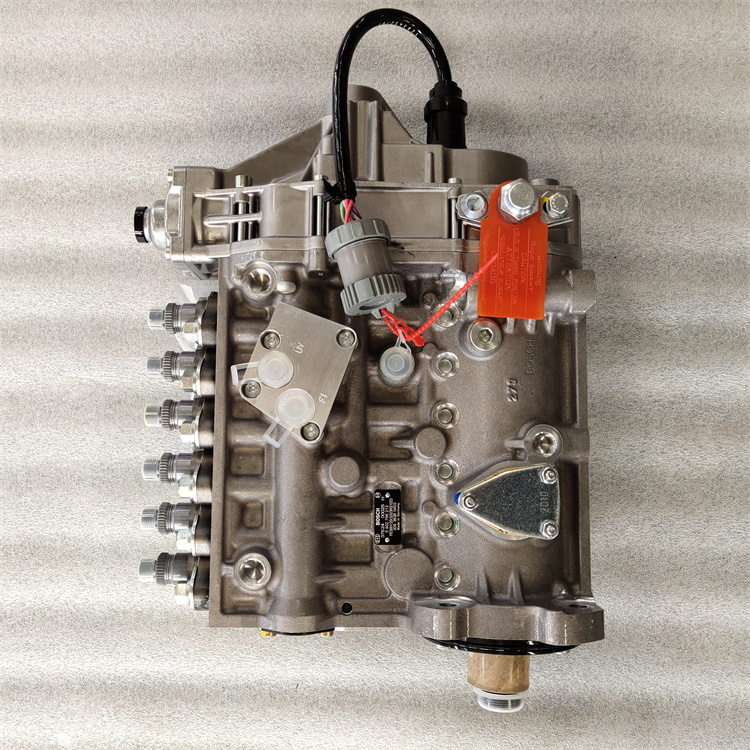

4.3.6、高效抛丸器

抛丸是利用高速旋转的叶轮把小钢丸或者小铁丸抛掷出去高速撞击零件表面,故可以除去零件表面的氧化层。同时钢丸或铁丸高速撞击零件表面,造成零件表面的晶格扭曲变形,使表面硬度增高,是对零件表面进行清理的一种方法,所以抛丸器是整套设备生产效率的最终体现。

本抛丸器中的叶片,分丸轮, 定向套采用瑞士+GF+?DISA 公司技术生产工艺,高铬耐磨材料精铸而成,使叶片重量差仅控制在 3 克之内,有效降低抛丸器运行时的噪声, 延长了易损件的寿命。

抛丸器叶轮体上的固定 8 个叶片的长槽及孔的形位公差精度是相当严格的,我公司采用进口专用加工中心,一次装夹就能将叶轮上的分度─粗铣─精铣,分度─钻孔─扩孔─铰孔等工序一次完成,保证了抛丸器运转的平衡性,使其平衡力矩介于 ??12~15N?mm(标准18.6N?mm)之间,同时大大降低了设备噪声。

该部件叶片装拆迅速: 因本抛丸器的叶片是从叶轮中心插入的, 在叶轮旋转的过程中靠离心力的作用固定叶片,所以不需要任何装夹工具。拆卸叶片时,只需轻击叶片外端便可容易地将叶片从叶轮中心卸下。拆卸 8 片叶片,只需 5~10 分钟并且能同时检查分丸轮及定向套的磨损情况。罩壳上固定轴及定向套的孔是一次性加工的: 这样能使定向套与分丸轮之间的间隙均匀一致, 不但减小了分丸轮对的磨损和将定向套挤裂的现象,同时也大大提高了抛丸效率。

4.4、除尘系统

本设滤筒式除尘器,滤筒除尘器由壳体、滤筒、脉冲控制仪、风机及管道等组成。粉尘经除尘器处理之后高空排放,排放浓度应≤120mg/m3。

滤筒

国内现在使用及制作的滤筒为Ф325×660,用于除尘设备及粉末涂装行业的粉末回收,它由橡胶垫、镀锌钢板网、滤材、上下端盖组成。

滤材

传统滤材纤维间隙为20-40微米,尘粒穿过这些间隙时,部分尘粒进入滤料内,阻塞过滤材料,其过滤效率便会降低;堵塞情况继续恶化,反吹工作又不能有效地将堵塞的粉尘吹清,除尘器的阻力便会稳定上升,除尘系统的处理风量就会降低。

本公司滤筒所用滤材具有独特的三维网状结构,由热轧无纺布表面复合高分子塑料发泡材料后经硬挺化处理而成,其表面有一层亚微米级直径的纤维,其极微小的筛孔可阻挡大部分颗粒在滤材表面。颗粒在滤材表面迅速积累,形成渗透性的挡尘饼,因此可保持持久的高过滤效率。即它能迅速形成反吹时易于的尘饼。